<<< Föregående dagboksanteckningen om BP-bygget

Min kom-i-håg-lista över erfarenheter från bygget

Här har jag sammanställt de iakttagelser och funderingar som uppkommit under bygget, en slags sammanfattning av sådant som jag tänkt, kommit underfund med och vill komma ihåg inför framtida byggen.

Främst för min egen skull så att jag kan undvika onödiga misstag och olägenheter vid nästa bygge, men det kanske också kan vara av värde för andra nybörjar-byggare att få en sammanfattning av de läxor jag lärt mig under vägen för att kunna undvika dem själv.

Jag har faktiskt gjort slag i att lansera en tips-sida tidigare än planerat. Håller mig dock till allmänna snickeri-relaterade tips så länge, de renodlade kajakbyggar-tipsen får dröja tills jag tycker mig ha något att tillföra om detta.

Förberedelser

Jag tror man tjänar såväl tid som elegans i slutresultatet om man är lite om sig och kring sig i framställningen av ribb:

Den sågade flatsidan på råmaterialet, det vill säga brädorna, gör kanterna på ribben fransig, vilket i sin tur gör limytorna på ribbben ofördelaktigt otajta och skapar onödiga spacklingsbehov. Borde kunna avhjälpas genom att först planhyvla den sågade sidan av brädorna innan ribben klyvs fram, något som de flesta brädgårdar kan hjälpa till med.

Tillägg 2019-07-02: Talade med Björn om detta, och han säger inte emot men menar att nackdelen med att göra ribbornas kanter alltför fina är att det ökar benägenheten för enstaka ribbor att ”poppa” ur läge inför limningen i och med att friktionen mellan ribborna minskar.

Det är också bra att få tag på brädor som inte slagit sig i tvär-riktningen, eftersom ett konkavt/konvext tvärsnitt gör det svårare att såga ut bra ribb.

Sulan på cirkelsågen får ingen plan yta att följa utan lutar åt ena eller andra hållet beroende på brädans kurvatur, varvid ribben inte blir rätvinkliga och jämntjocka. Hittar man inga plana brädor kommer planhyvlingen i föregående stycke att avhjälpa även detta problem så länge böjen inte är allt för kraftig så att man måste hyvla bort såpass mycket av brädans tjocklek att det blir ohemult mycket spill.

Hittade en klinga till min lilla batteridrivna cirkelsåg som är tillräckligt grovtandad för att lämpa sig för klyvning, men tillräckligt fintandad för att ge ett rimligt snyggt snitt. Ju ojämnare sågytan blir, desto mer arbete med slipning och i värsta fall även spackling.

Ribbning

Det verkar löna sig att planera och ”känna in” resten av ribbningen så snart relingsribborna är på plats. Det ger för dålig framförhållning att bara kortsiktigt fundera på nästa ribba, eftersom eventuella svårigheter måste förutses tidigare än så för att man ska ha handlingsalternativ att göra något åt dem.

Häfta fast tillfälliga ribbor på kritiska ställen (exempelvis där det krävs kraftiga böjar eller vridningar, särskilt om det ska böjas och vridas samtidigt) och utvärdera en strategi för hur ribborna bäst ska läggas. Hur kan de orienteras, böjas och vridas för att resultatet ska bli bästa möjliga? Hur ska de ansluta till varandra för att få rätt linjer i skrovet? Hur ska man lägga dem för att inte få några onödiga knixar som kräver mycket slipning och utfyllnad i efterhand?

Att ta bort epoxyn från skrovet efter limningen var ett ganska (läs väldigt) tråkigt arbete. Dessutom känns det ganska onödigt, epoxyn ska ju bara in mellan ribborna men för att få dit den är man tvungen att kleta ner hela skrovet för att omedelbart efter härdningen skrapa/slipa bort alltihop igen.

Tänker eventuellt prova att limma varje ribba för sig med vitlim nästa gång för att slippa epoxyslabbandet vid limningen, vilket kräver att ribborna fasas individuellt för att få kontaktpassning med varandra över hela limytan, eftersom vitlim inte är fyllande. Detta innebär mer jobb under själva ribbningen, men samtidigt ger det ett snyggare utseende om träet skall vara synligt på den färdiga kajaken, och dessutom slipper man kladda ner så gott som hela skrovet med epoxy en gång till när springorna skall spacklas igen. Och det vitlim som läcker ut är väsentligt enklare att skrapa bort än epoxy.

Och det känns intressantare ur ett snickeriperspektiv att lägga mer tid på träarbetet under ribbningen än att lägga tid på idiotarbetet att avlägsna epoxy.

Tillägg 2019-07-02: Sedan jag provade de gamla hederliga färgskraporna för att avlägsna epoxy och grov-”slipa” ribbningen, se inlägget där jag bland annat skrapar insidan av skrovet, tror jag dock inte att epoxykletet är ett lika stort problem längre, så vitlimningen hänger nu mera löst inför nästa bygge.

Av samma anledning, att slippa kleta på en massa epoxy som sedan ska tas bort igen, ska jag någon gång prova att använda smältlim istället för häftklammer. Även om hålen efter klamrarna är små sitter de över hela kajaken, vilket innebär att hela ytan blir täckt i epoxy även om det bara är hålen som ska spacklas igen. Dessutom slipper man då märken efter klammerhålen, vilket kan vara estetiskt tilltalande om kajaken inte skall täckmålas.

Det är verkligen en bra idé att undvika ribbor som ligger lägre än de omgivande, exempelvis på grund av att den är aningen tunnare än de andra eller har krupit in lite mellan formspanten. Om en enstaka ribba ligger lägre än övriga måste man slipa ner alla andra ribbor till samma höjd som den låga ribban, och det tar tid, kräver mycket onödig ansträngning och tullar dessutom på ribbningens tjocklek vilket gör skrovet mindre hållfast.

Om det nu skulle finnas någon enstaka ribba som ändå blivit för låg är nog det bästa att epoxy-limma på en ny ribba utanpå och hyvla/slipa ner den till rätt höjd. Att ”bredspackla” med epoxy över hela ribbor krånglar till slipningen i onödan, det är mycket lättare att slipa bort trä än att slipa bort epoxy.

Dessutom tycker jag att det är knepigt att spackla med epoxy, det vill inte gärna fylla ordentligt så jag får oftast återkomma med en eller till och med två spacklingar till innan jag fyllt igen hela ojämnheten. Men det är förmodligen bara jag som inte kommit på hur man ska göra ännu. Kan exempelvis misstänka att jag är lite snål med microfibrerna så att spacklet blir för tunt i konsistensen.

Om en enstaka ribba däremot ligger högre än övriga är den ganska enkel att slipa ner till samma höjd som omgivande, en ribba har ju en högst väsentligt mindre yta att slipa ner jämfört med att slipa ner ”hela” resten av skrovet. Visserligen får man ju förmodligen problemet att på insidan av skrovet är ribban för låg, vilket måste åtgärdas för att undvika luftbubblor under glasfiberväven, men kraven på ytfinish är ju generellt inte lika stora på insidan.

Slipning

Hål efter klammer, glesa skarvar mellan ribbor och andra skavanker som är djupa men har liten utbredning över ytan kan med fördel spacklas innan slipningen påbörjas så att de kan slipas tillsammans med skrovet i sin helhet. Det är i alla fall min uppfattning just nu. Sickla bort överflödig epoxy innan slippappret ansätts, så kletar det inte igen lika fort.

Ytligare och mer utbredda skador (större märken efter cirkelsågen och liknande) är dock förmodligen enklare att spackla igen först när grovslipningen (40-/60-papper) är helt färdig och när man gjort den inledande mellanslipningen (80-papper).

Det är först då man ser vilka ställen som verkligen behöver spacklas, vilket nog ofta är färre än man initialt tror, och sliparbetet blir väsentligt enklare ju färre och mindre epoxy-ytor som ingår. Om man i ett tidigt skede spacklar ut grunda skador slutar det ändå ofta med att man slipar bort hela spacklingen och då var ju det arbetet bortkastat.

Således är ojämnheter som är upp till kanske en halv millimeter djupa är bättre att slipa bort än att spackla, men när slipningen börjar bli tråkig vill man gärna tro att spackling är en genväg jämfört att fortsätta slipa, vilket det sällan är.

Och där det verkligen behövts spackling, sickla ner den härdade epoxyn till i nivå med omgivande trä innan slippappret tas fram igen.

Epoxy och glasfiber

Klippt glasfiber

Den ena av de två största gör-aldrig-om-detta-upplevelserna i samband med hela detta kajakbygge var att glasfibern blev så fruktansvärt benägen att fransa sig när den klippts till remsor, exempelvis för att förstärka kölen. Blev ett enda kladd av glasfibertrådar och -klumpar som krävde slip- och sicklingsåtgärder som kostade mycket tid.

När jag senare lagade blåsor på insidan av skrovet med små lappar tillklippta av glasfiber visade sig följande förhållningsregler vara väsentligt mer framgångsrika:

- Jag hanterar den klippta glasfibern med synnerligen försiktiga silkesvantar, är den fransig redan innan den kommer på plats har jag förlorat redan innan jag börjat. Dessutom tappar remsorna lätt formen när de hanteras och blir då mycket svårare att få på rätt ställe.

- Om jag ska lägga klippt glasfiber som är större än ett par decimeter på ett fortfarande vått/klibbigt epoxylager rullar jag upp dem på en papprulle eller liknande för att få kontroll över utplaceringen. Har den väl häftat i den underliggande epoxyn är det omöjligt att lyfta glaset för att justera positionen utan att kanterna trådar sig och fibersjoket deformerar sig, så det är mycket värt att få den på rätt plats från början.

- Om jag lägger klippt glasfiber på ett torrt underlag, exempelvis ett tidigare lager där epoxyn härdat, avgränsar jag den yta som ska täckas med maskeringstejp runtom. Åtminstone om jag är på humör att vara extra noggrann, det blir lättare att slipa kantövergångarna jämna om man tagit tejp till hjälp för att hålla dem disciplinerade.

Sedan låter jag det nya glaslagret gå ut över tejpen. Efter några timmar när epoxyn satt sig skär jag av glaset innanför tejpen med en vass kniv. De avskurna slask-kanterna, inklusive eventuella fransar, följer med när jag drar bort tejpen och tejpen har skyddat mot epoxy på fel ställen. Distinkt, rent och snyggt utan kladd!

Vill man vara riktigt flådig kan man ha en extra tejp en bit utanför som håller nästa epoxylager i schack, men det tycker jag oftast är lite för mycket petimetri. - Använder en pensel där jag inte kortat av stråna när det gäller arbete i närheten av klippta glasfiberkanter. Kortare strån ger en styvare pensel som leder till större risk att stöka till glaskanterna. Tror jag i alla fall, ibland känns det snarare som att en oklippt pensel trasslar till det mer.

- För att väta ut glasfibern tar jag lagom mycket epoxy på penseln och lägger den försiktigt med flatsidan mot glasfibern och låter den vila där några korta sekunder så att epoxyn hinner sugas över från penseln ner i glasfibern.

(För mycket epoxy i penseln gör att det bildas en pöl av överflödig epoxy som är svår att lyfta bort utan att trassla till glasfibern. För lite epoxy gör att glasfibern inte väts ut, utan istället vill fastna i penseln.)

Rullar sedan av penseln istället för att lyfta den, då är risken mindre att den drar ut fibrer från glasfiberkanten. - Jag drar aldrig penseln över kanten på den klippta glasfibern, då kommer trasslet som ett brev på posten.

Tillägg 2019-07-02: Ju mer van jag blev vid glasfiberarbete under projektets gång, desto mindre blev detta problem. Mot slutet kunder jag bryta mot flera av ovanstående egenpåhittade regler och det blev bra ändå. Men eftersom de hjälpte mig att bli mer komfortabel med glasfiber kanske de kan vara till nytta på vägen för någon annan också.

Det är viktigt att få bort klister-rester från tejp innan man fortsätter arbetet! Detta verkar inte vara något större problem om man använder maskeringstejp, den är ju gjord för att användas i samband med målning, men annan tejp är inte alltid lika förlåtande.

Jag använde av slarv nån form av packtejp istället för maskeringstejp vid ett tillfälle, vilket ledde till att nästa epoxylager inte fäste utan ”skar sig” och jag behövde ta bort det helt.

Försök inte att slipa bort klistret, då smetar man bara ut det över en större yta. Ta bort limmet först, det finns lösningsmedel som fungerar för detta, och slipa först därefter.

Överarbeta inte med för mycket epoxy i detta skede

Det är ingen idé att slösa tid på att med slipning och fler epoxylager få fram den slutliga ytfinishen på skrov och däck innan man monterat ihop hela härligheten. När glasfiber-remsorna över skarven mellan skrov och däck lamineras dit kommer det ändå att behövas mer epoxy och mer slipning för att dölja kanterna på dessa remsor, så allt finlir man gjort med ytan innan dess är bortkastat arbete, det bygger bara på onödigt tjockt med epoxy.

Framför allt på en kajak med i huvudsak plana ytor blir detta påtagligt, på exempelvis Black Pearl måste man fylla hela akterdäcket med epoxy till i höjd med skarvremsorna för att få det helt plant. Detta var det andra gör-aldrig-om-detta-partiet i detta mitt första kajakbygge, höll på hur länge som helst för att få ytorna bra efter det att skarvremsorna kommit på, trots att jag redan hållit på en evighet med att få ytorna bra innan jag la på skarvremsorna.

På en mer rundad kajak kan man förmodligen tjuva lite genom att bara lägga epoxy över och omedelbart vid sidan av skarvremsan och sedan slipa ut det till att bli att övergå jämnt i övriga ytor. Att det därmed blir lite tjockare med epoxy just runt skarvremsan syns inte i den allmänna rundningen.

Förutom att detta ger timvis av extra arbete gör det dessutom kajaken tyngre:

Först lägger man epoxy över hela skrovet och däcket i flera omgångar med slipning emellan varje för att få ytan perfekt jämn och slät. Sedan måste man lägga på mer epoxy för att dölja remsorna och få ytan jämn och slät en gång till. Totalt sett onödigt mycket epoxy på kajaken och det är förmodligen en av de största orsakerna bakom att vikten ökar till ingen nytta. Pärlan växte nog med nåt extra kilo epoxy på kuppen.

Istället bör man lägga på så lite epoxy som möjligt i samband med lamineringen av glasfibern, och i det läget inte bry sig om ytfinishen, den får bli som den blir utifrån hur noggrann man varit med slipningen av det råa träskrovet. Den ytfinish som återstår att fixa med fler epoxylager och mer slipning väntar man med tills efter skarvremsorna är på plats.

Dock kan det nog vara en god idé att redan från början lägga på så många epoxylager att vävstrukturen i glasfibern fylls ut i det närmaste helt. När epoxyn härdat helt, vilket den gör med råge mellan dessa moment, bör man rugga upp ytan lätt med ett 120-sandpapper innan man lägger på nästa lager för att detta skall fästa så bra som möjligt. Och om vävstrukturen gör ytan ojämn kommer man ju bara åt att slipa på topparna medan den epoxy som finns i vävens ”dalar” förblir oslipad och därmed får nästa lager sämre vidhäftning där.

Glasfiber på konkava ytor

På utsidan av skrovet eller andra konvexa ytor är det ganska enkelt att sträcka ut glasfibern när man lägger på epoxy. På konkava ytor, som exempelvis skrovets insida, är det betydligt svårare eftersom man för att fördela epoxyn och få bort överflödet drar i väven så att den vill ”gena i innerhörnen” och därför släpper från underlaget just där. Det är också svårare att pressa ut luften ur glasfibern, av samma anledning. Jag har flera luftbubblor på durken i kajaken till följd av detta. Vissa åtgärdade jag i efterhand medan andra är kvar.

Jag tror att tricket är att inte hatta runt så mycket. Vät glasfibern, avvakta en stund, skrapa bort överflödig epoxy och pensla sedan ner glaset så att det ligger rätt i hörnen. Färdigt!

Jag itererade många gånger, skrapade, penslade ner glaset, skrapade igen, fick pensla ner glaset igen…. På det viset kan man hålla på i evigheter och det blir snarare sämre än bättre ju mer man kladdar.

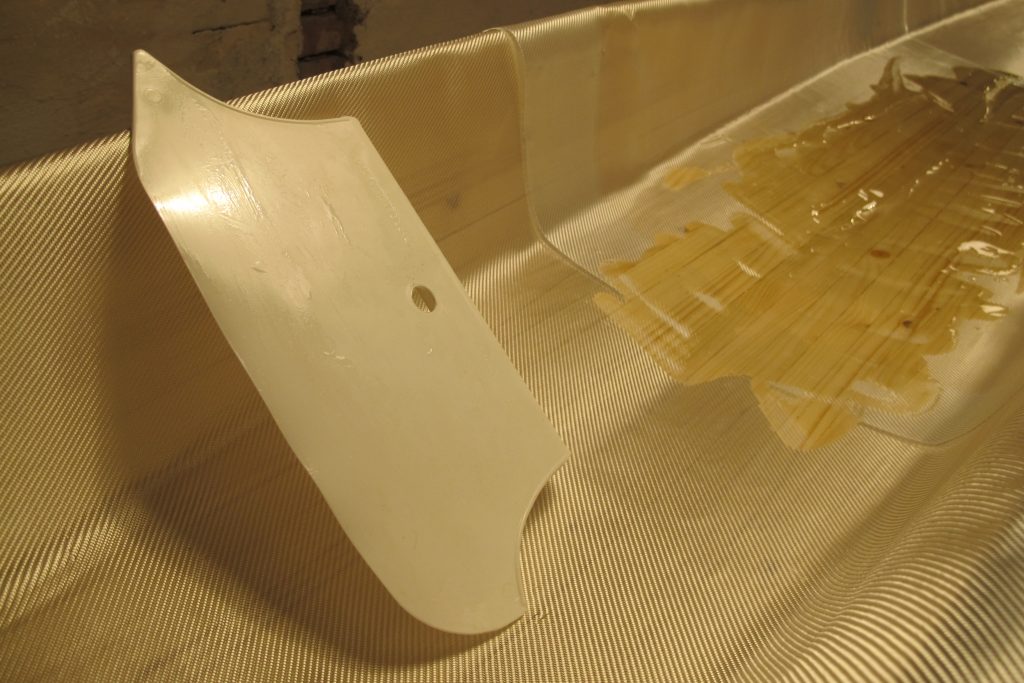

Det är nog också bra att prova sig fram till ett lämpligt verktyg för att skrapa epoxyn. På utsidan av kajaken använde jag ett tapetverktyg som var tämligen hårt och hade en avrundad kant som gled lätt över ytan och därmed rubbade glasfiberväven minimalt.

Denna skrapa var dock lite för stor för insidan så där använde jag istället en mindre gummiskrapa som visade sig ha högre friktion mot underlaget och därmed var extra benägen att dra med sig väven. Så småningom offrade jag mitt tapetverktyg genom att skära ner det till en mindre storlek vilket gjorde saken väsentligt lättare, men då var skadan redan skedd.

Temperaturen i verkstan

Detta har i första hand inte att göra med att du som byggare fryser om det är för kallt, utan har sin primära betydelse i samband med epoxyarbetet.

Epoxy härdar långsammare ju kallare det blir. Utan att ha några fack-mässiga uppgifter om detta klart för mig just nu, Björn har annars skrivit lite om det på sin sajt, så är min bedömning att rumstemperatur är det som lämpar sig bäst för epoxyarbete, eller till och med något varmare. Neråt 15 grader celcius är acceptabelt men lägre än så bör man inte gå.

Det finns två anledningar till detta:

Dels blir planeringen och effektiviteten av arbetet helt under isen eftersom det tar lång och oförutsägbar tid för epoxyn att härda så att man kan börja slipa eller vad som nu är nästa steg i bygget. Man tror att det ska gå nästa dag, men så visar det sig att man måste vänta en vecka. Tråkigt då om det är just den veckan man har tid att bygga.

Dels, vilket på sätt och vis är viktigare, blir hållfastheten sämre ju kallare det är. Tror att det främst är vidhäftningen, ”bondingen”, mellan de olika epoxylagren som blir sämre vid lägre temperaturer, vilket kan leda till delaminering, det vill säga att lagren släpper från varandra vilket i sin tur leder att styrkan i den färdiga kajaken kraftigt försämras.

Jag har några luftbubblor som dyker upp när skrovet värms upp i solen, och jag kan tänka mig att den låga temperatur jag stundtals hade i verkstan åtminstone delvis kan vara en orsak. Detta kan jag väl leva med, men det kan ju även vara så att skrovet som helhet är försvagat på grund av detta, och det märker jag inte förrän det kollapsar helt en dag när jag möter en lite större våg.

Att värma upp ett kall-utrymme över hela den tid epoxy-arbetet genomförs blir om inte annat väldigt dyrt. Återstår att antingen hitta ett isolerat och uppvärmt utrymme att bygga i, eller att avstå från att bygga när det är kallt vilket kanske inte är så inspirerande eftersom åtminstone jag ser vintern som byggsäsong och sommaren som paddlingssäsong. Att ägna sommaren åt att bygga känns som slöseri med paddel-tid.

Hoplimning av skrov och däck

Inte så mycket att säga om detta, men det är bättre att lägga mer tid på att hyvla, slipa eller på annat sätt få en så bra passform som möjligt mellan skrov och däck innan man limmar, än att lägga tiden på att spackla och slipa skarven efteråt.

Lägg på ganska mycket lim (förtjockad epoxy) eftersom det är lättare att torka bort överflödigt lim när man pressat ihop skarven än att behöva spackla in lim i en dåligt fylld skarv efteråt. Dessutom blir detta inte lika starkt. Använd gärna en spritspåse (engångs) för att applicera limmet, det blir betydligt mindre kladd jämfört med att smeta på det med en pinne eller en pensel.

Se till att tejpen som används för att spänna ihop skrov och däck under tiden limmet härdar är armerad. Jag använde en tejp som jag trodde var armerad, men det visade sig endast vara ett kosmetiskt rutmönster inpräglat i ytan. Detta fick till följd att tejpen ”kröp”, det vill säga förlängde sig över tiden under belastningen så att skarven som från början varit ordentligt hoppressad efter några minuter glipade här och var. Jag upptäckte dock detta i tid för att åtgärda i tid, innan limmet härdat.

Och kom ihåg vad som sagts ovan om klister-rester från tejp! Armerad packtejp torde vara mer benägen att vara försedd med elakt klister än maskeringstejp, så gör rent ytorna du har tejpat ordentligt innan du fortsätter med slipning och mer epoxy.

Övrigt

Några småsaker som inte passar in under de övergripande rubrikerna ovan, men som jag ändå tycker förtjänar att nämnas:

- Med den lucktyp jag använde (RWO screw-out plate), som är ganska styv, blir det vid varmt väder övertryck i packutrymmena som pressar luckorna utåt och gör dem svåra att skruva av när man ska öppna dem. Om man istället använt pry-out-varianten kan jag tänka att detta istället hade lett till bekymret att luckorna trycks ut av detta övertryck och riskerar att öppnas oavsiktligt.

Detta påstås kunna avhjälpas genom att borra ett litet (0,5 mm) hål i skotten mellan sittbrunn och packutrymmen för att medge tryckutjämning utan att vatten i någon större omfattning kan läcka in den vägen. Ska prova detta så snart jag fått tag i ett så litet borr, finns inte hos de lokala järnhandlarna. Mitt problem är också att jag byggt sits och ryggstöd i homogen cellplast så att jag inte kommer åt att göra hål i det aktra skottet. - Man vill väl inte ha en alltför hög sittbrunns-sarg, men det kan nog vara bra att inte göra den för låg heller eftersom det är svårt att komma åt att slipa på undersidan. Antingen får man vara beredd att pyssla ganska länge med detta, eller acceptera att ytfinishen inte blir den bästa i detta skrymsle. Med facit i hand hade jag nog gjort det väsentligt enklare för mig sjäv genom att öka höjden med bara några milimeter, max 5.

Om man laminerar sargen i glas- och kolfiber kan jag tänka att detta problem minskar eftersom ytan då torde vara slätare från början jämfört med en träsarg som man försöker glasfiberbelägga i efterhand inne i det smala utrymmet mellan däck och sargfläns. - Kommer inte på mer just nu, återkommer om det dyker upp något…

Detta var sista inlägget i kategorin ”Black Pearl 2018”.

Återkommer i samband med nästa bygge, kanske under kategorin ”Frej 2019”. Vi får väl se hur det blir, men ritningarna är beställda.

Lämna ett svar